Funktsionaalse testimise võimalused

Uute tootearenduse ajal rakendatav põhjalik testimine säästab kliendi raha ja vähendab tootmisseisakuid.Varasematel etappidel pakuvad vooluringisisene testimine, automatiseeritud optiline kontroll (AOI) ja Agilent 5DX kontroll olulist tagasisidet, mis hõlbustab õigeaegset reguleerimist.Seejärel viiakse läbi funktsionaalsed ja rakendustestid vastavalt kliendi individuaalsetele spetsifikatsioonidele, enne kui range keskkonnamõjude sõelumine kontrollib toote töökindlust.Kui tegemist on uue toote tutvustamisega, tagab POE funktsionaalsete ja testimisvõimaluste komplekt, et see ehitatakse esimesel korral õigesti ja tarnitakse ootusi ületav lahendus.

Funktsionaalne test:

Tootmise viimane etapp

Viimase tootmisetapina kasutatakse funktsionaalset testi (FCT).See võimaldab valmis PCBde puhul enne tarnimist kindlaks teha, kas need on läbinud/mittearvestatud.FCT eesmärk tootmises on kinnitada, et toote riistvara ei sisalda defekte, mis muidu võiksid kahjustada toote korrektset toimimist süsteemirakenduses.

Lühidalt, FCT kontrollib PCB funktsionaalsust ja käitumist.Oluline on rõhutada, et funktsionaalse testi, selle arendamise ja protseduuride nõuded on PCB-de ja süsteemide lõikes väga erinevad.

Funktsionaalsed testijad liidetakse tavaliselt testitava PCB-ga selle servapistiku või testsondi punkti kaudu.See testimine simuleerib lõplikku elektrikeskkonda, milles PCB-d kasutatakse.

Kõige tavalisem funktsionaalse testi vorm lihtsalt kontrollib, kas PCB töötab korralikult.Keerulisemad funktsionaalsed testid hõlmavad PCB tsüklit läbi ammendava hulga töötestide.

Funktsionaalse testi kliendi eelised:

● Funktsionaalne test simuleerib testitava toote töökeskkonda, minimeerides seeläbi kliendi kulukaid kulusid tegelike testimisseadmete hankimiseks.

● See välistab mõnel juhul vajaduse kulukate süsteemitestide järele, mis säästab OEM-i palju aega ja rahalisi ressursse.

● See suudab kontrollida toote funktsionaalsust 50% kuni 100% tarnitavast tootest, minimeerides sellega originaalseadmete valmistajal selle kontrollimiseks ja silumiseks kuluvat aega ja vaeva.

● Ettevaatlikud testimisinsenerid saavad funktsionaalsest testist kõige rohkem tootlikkust välja tuua, muutes selle kõige tõhusamaks vahendiks, mis ei ole süsteemi testimine.

● Funktsionaalne test täiustab teist tüüpi teste, nagu IKT ja lendava sondi test, muutes toote vastupidavamaks ja veavabamaks.

Funktsionaalne test emuleerib või simuleerib toote töökeskkonda, et kontrollida selle õiget funktsionaalsust.Keskkond koosneb mis tahes seadmest, mis suhtleb testitava seadmega (DUT), näiteks DUT-i toiteallikast või programmikoormustest, mis on vajalikud DUT-i korrektseks toimimiseks.

PCB-le allutatakse signaalide ja toiteallikate jada.Funktsionaalsuse õigsuse tagamiseks jälgitakse vastuseid kindlates punktides.Katse tehakse tavaliselt OEM-i testimisinseneri järgi, kes määrab kindlaks spetsifikatsioonid ja katseprotseduurid.See test on parim komponentide valede väärtuste, funktsionaalsete rikete ja parameetriliste tõrgete tuvastamiseks.

Testitarkvara, mida mõnikord nimetatakse ka püsivaraks, võimaldab tootmisliini operaatoritel teha arvuti kaudu automaatset funktsionaalset testi.Selleks suhtleb tarkvara väliste programmeeritavate instrumentidega nagu digitaalne multimeeter, I/O plaadid, sidepordid.Tarkvara koos instrumente DUT-ga liidestava kinnitusega võimaldab teha FCT-d.

Toetuge Savvy EMS-i pakkujale

Nutikad originaalseadmete tootjad toetuvad mainekale EMS-i pakkujale, kes lisab testimise oma toote disaini ja kokkupaneku osana.EMS-ettevõte lisab OEM-i tehnoloogialaole märkimisväärset paindlikkust.Kogenud EMS-i pakkuja kavandab ja koostab laias valikus PCB-tooteid võrdselt mitmekesise kliendirühma jaoks.Seega kogub see palju laiemat teadmiste, kogemuste ja teadmiste arsenali kui nende OEM-kliendid.

OEM-kliendid saavad palju kasu, kui töötate koos teadlike EMS-i pakkujaga.Peamine põhjus on selles, et kogenud ja asjatundlik EMS-i pakkuja lähtub oma kogemuste baasist ning teeb väärtuslikke ettepanekuid erinevate töökindlustehnikate ja -standardite kohta.Järelikult on EMS-i pakkujal ehk parimal positsioonil aidata originaalseadmete tootjal hinnata oma testimisvõimalusi ja soovitada parimaid katsemeetodeid toote jõudluse, valmistatavuse, kvaliteedi, töökindluse ja kõige olulisemate kulude parandamiseks.

Lendava peaga sond/kinnitusteta test

AXI – 2D ja 3D automatiseeritud röntgenülevaatus

AOI – automatiseeritud optiline kontroll

IKT – in-circuit test

ESS – keskkonnastressi sõeluuring

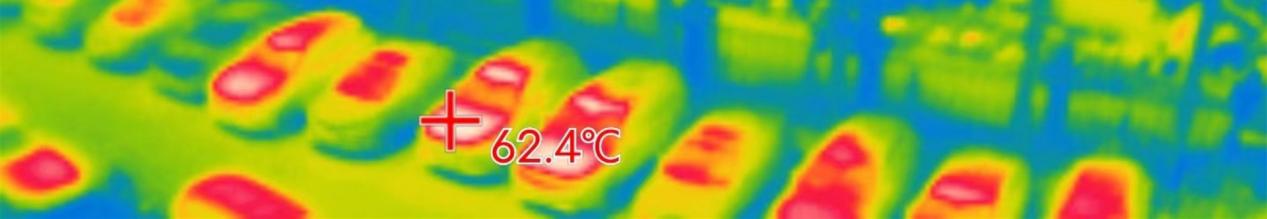

EVT – keskkonnakontrolli testimine

FT – funktsionaalne ja süsteemi test

CTO – konfigureeri vastavalt tellimusele

Diagnostika ja rikete analüüs

PCBA tootmine ja testimine

Meie PCBA-l põhinev tootetootmine käsitleb laias valikus kooste, alates üksikutest PCB-komplektidest kuni karbiga valmistatud korpustesse integreeritud PCBA-deni.

SMT, PTH, segatehnoloogia

Ülimalt peen helikõrgus, QFP, BGA, μBGA, CBGA

Täiustatud SMT kokkupanek

PTH automaatne sisestamine (aksiaalne, radiaalne, dip)

Ei mingit puhast, vesi- ja pliivaba töötlemist

RF-tootmise teadmised

Perifeersete protsesside võimalused

Pressfit selja- ja kesktasapinnad

Seadme programmeerimine

Automatiseeritud konformne kate

Meie väärtustehnoloogia teenused (VES)

POE väärtuse inseneriteenused võimaldavad meie klientidel optimeerida toodete valmistatavust ja kvaliteeti.Keskendume disaini- ja tootmisprotsesside igale aspektile – hindame kõiki mõjusid kuludele, funktsioonidele, programmide ajakavale ja üldistele nõuetele

IKT viib läbi põhjaliku testimise

Aheltestimises (IKT) kasutatakse traditsiooniliselt küpsete toodete puhul, eriti allhanke korras tootmises.See kasutab trükkplaadi alumisel küljel asuvatele mitmele katsepunktile juurdepääsu saamiseks küünte alust.Piisavate pääsupunktide korral suudab IKT komponentide ja vooluahelate hindamiseks suurel kiirusel testsignaale PCB-desse ja sealt välja saata.

Küünte tester on traditsiooniline elektrooniline testimisseade.Selle aukudesse on sisestatud palju tihvte, mis joondatakse valmistamisel tööriistatihvtide abil

puutuvad kokku trükkplaadil olevate testpunktidega ning on juhtmetega ühendatud ka mõõtesõlmega.Need seadmed sisaldavad rida väikeseid vedruga koormatud tihvte, mis puutuvad kokku ühe sõlmega testitava seadme vooluringis (DUT).

Vajutades DUT-i vastu naelapõhja, saab kiiresti luua usaldusväärse kontakti sadade ja mõnel juhul tuhandete üksikute katsepunktidega DUT-i vooluringis.Seadmetel, mida on testitud naelte testeriga, võib olla väike jälg või lohk, mis pärineb kinnituses kasutatud tihvtide teravatest otstest.

IKT-seadme loomiseks ja programmeerimiseks kulub paar nädalat.Armatuur võib olla kas vaakum või surutav.Vaakumseadmed annavad parema signaali lugemise võrreldes allavajutava tüübiga.Teisest küljest on vaakumseadmed kallid nende valmistamise suure keerukuse tõttu.Küünte alus või vooluringisisene tester on lepingulise tootmise keskkonnas kõige levinum ja populaarsem.

IKT pakub OEM-kliendile selliseid eeliseid nagu:

● Kuigi on vaja kulukat seadet, katab IKT 100% testimise, et tuvastada kõik toite- ja maanduslühised.

● IKT testimine käivitab testimise ja kõrvaldab klientide silumise vajadused peaaegu nullini.

● IKT teostamine ei võta väga kaua aega, näiteks kui sondi lendamine võtab aega umbes 20 minutit, võib IKT sama aja jaoks kuluda umbes minut.

● Kontrollib ja tuvastab lühiseid, avanemisi, puuduvaid komponente, vale väärtusega komponente, valesid polaarsusi, defektseid komponente ja voolulekkeid vooluringis.

● Väga usaldusväärne ja põhjalik test, mis tuvastab kõik tootmisdefektid, disainivead ja vead.

● Testimisplatvorm on saadaval nii Windowsis kui ka UNIXis, muutes selle enamiku testimisvajaduste jaoks universaalseks.

● Testi arendusliides ja töökeskkond põhinevad avatud süsteemi standarditel, mis on kiiresti integreeritud OEM-kliendi olemasolevatesse protsessidesse.

IKT on kõige tüütum, tülikam ja kulukam testimisviis.IKT sobib aga ideaalselt küpsete toodete jaoks, mis nõuavad mahutootmist.See käivitab toitesignaali, et kontrollida pingetasemeid ja takistuse mõõtmisi plaadi erinevates sõlmedes.IKT on suurepärane parameetriliste rikete, disainiga seotud vigade ja komponentide rikete tuvastamisel.

Postitusaeg: 19. juuli 2021